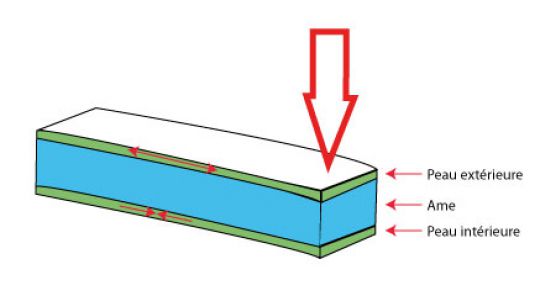

On appelle sandwich, un matériau (âme) pris entre deux peaux en fibre. En construction navale, le sandwich est employé pour réduire le poids et pour obtenir de la rigidité.

L'épaisseur fait la rigidité

Si l'on cherche à plier une plaque réalisée en sandwich, les deux peaux vont être soumises à des forces opposées. L'une va travailler en traction (celle du dessus sur notre schéma) et l'autre va être comprimée. Plus les peaux sont écartées (en augmentant l'épaisseur de l'âme), plus la rigidité de la plaque est grande. Sans avoir à épaissir les peaux, donc sans ajouter de poids (l'âme est très légère).

Tous les sandwichs ne se valent pas

En construction navale, les peaux sont en fibre, mais il existe aussi des sandwiches avec des peaux en aluminiums utilisées notamment dans l'aviation. Pour les bateaux, les résines utilisées sont du polyester, vinylester ou époxy. Elles sont appliquées au contact (rouleau, pinceau), mais plus souvent aujourd'hui infusé sous vide. Les tissus qui sont imprégnés de résine sont du verre, carbone, kevlar… L'utilisation de ces différents tissus augmente la résistance notamment au poinçonnement.

Tout dépend de l'âme

Pour l'âme, on cherche le matériau le plus léger possible. Il peut s'agir de mousse (PVC, Corecell...), de balsa pour la construction de plaisance, ou de nid-d'abeilles (Nomex) pour les bateaux de course.

Le Balsa est souvent utilisé pour son prix, mais aussi sa capacité à supporter la compression. En effet, il est utilisé en bois debout. Pour autoriser à fixer de l'accastillage en le boulonnant à travers, donc en comprimant fortement le sandwich, on ajoute des âmes incomprésibles : en métal ou en bois dur.

Une mauvaise image

Les constructions des années 70 présentent aujourd'hui des ponts délaminés gorgés d'eau. Ceci a favorisé le développement d'une mauvaise image pour le sandwich. Aujourd'hui avec des âmes en mousse ou bien en traitant au préalable le balsa avec une couche de résine pour l'étanchéifier, supprime ces problèmes en cas d'infiltration d'eau. Le sandwich bien maîtrisé a une bonne durée de vie.

Souvent utilisé

La construction sandwich n'est plus réservée aux bateaux de course. Les ponts de voiliers de croisière de grande production sont quasi tous en sandwich. Les multicoques avec leur grande surface de bordé, sont souvent en sandwich (avec des fonds en monolithique pour plus de solidité au poinçonnement).

Avantage du sandwich

- Poids

- Isolation thermique et phonique

- Rigidité

Inconvénient du sandwich

- Faiblesse au poinçonnage

- Infiltration entraine des risques de délaminage