Avec les fibres exotiques, on rentre dans le royaume des superlatifs en matière de résistances et de légèreté. Bien plus léger que l'acier, s'allongeant très peu, les fibres exotiques sont désormais bien présentes sur les bateaux de plaisance, mais leur coût et leurs caractéristiques techniques les réserves à des usages spécifiques.

On peut classer ces fibres exotiques en 2 familles ayant chacune une sous-catégorie liée aux progrès technologiques. On connait souvent plus les appellations commerciales que les familles moléculaires. Commençons par découvrir la famille des polyéthylènes haut module (Dyneema) et ensuite celle des aramides (Kevlar).

Les Polyéthylènes haut module (HMPE) : plébiscités pour la performance.

Ce matériau est plus connu sous le nom de Spectra (aux États-Unis) et de Dyneema (en Europe). C'est au début des années 80 que cette fibre fait son apparition sur le marché américain.

Sa densité (0,97) inférieure à celle de l'eau lui permet de flotter. En brulant, c'est une odeur de cire qui émane du polyéthylène haut module. Cette fibre conjugue très haute performance et longévité, en outre elle est légère, peu sensible aux U.V. et supporte bien les nœuds.

Depuis les années 80, la performance des fibres polyéthylène haut module ne cesse de s'améliorer, la norme SK permet de savoir à quelle génération de fibre on a affaire (de SK25 à SK99). Le SK78 est maintenant généralisé dans la fabrication des cordages en Spectra et Dyneema, c'est un très bon compromis prix/performance.

En 2013, sont apparus les Polyéthylènes ultras haut module (UHMWPE). Aujourd'hui les stars du courage sont le SK99 et le DM 20. Le SK99 a un ratio résistance/poids exceptionnel plébiscité dans les âmes des bouts haut de gamme et le DM 20 ne connait quasiment pas de fluage (la déformation irréversible d'un matériau soumis à une contrainte constante) ce qui le désigne comme un cordage idéal pour les gréements.

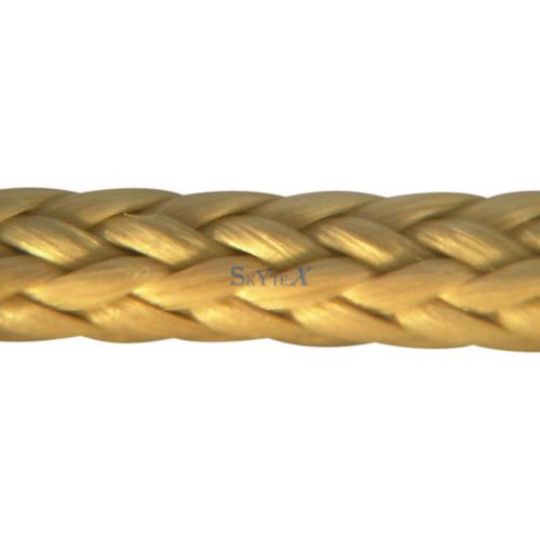

Avantages : Elle cumule les qualités : légère, hydrophobe, peu sensible aux U.V., haute résistance, une faible élongation et en prime, elle ne perd aucune caractéristique à la flexion (réas et nœuds). On peut l'utiliser en simple tresse en raison de son excellente résistance à l'abrasion et aux intempéries.

Son faible coefficient de friction lui permet de glisser sans s'user.

Inconvénient : Outre le prix élevé par rapport au polyester, cette fibre a peu de défauts si ce n'est qu'avant rupture elle s'allonge un peu (fluage). En raison de la faible friction, les nœuds peuvent facilement glisser jusqu'à se défaire sous charge, c'est pourquoi on préférera souvent les épissures. Une tresse en Dyneema doit être gainée en polyester ou en aramide pour ne pas glisser dans les bloqueurs.

Les Aramides : coûteux, peu pérenne, mais performant

C'est en 1964 que Du Pont de Nemours découvre cette fibre synthétique aujourd'hui bien plus connue sous la marque Kevlar. L'aramide présente un aspect cuivré ou marron clair. Outre sa couleur on la distingue facilement, car il est impossible de la faire bruler avec une flamme, son point de fusion est à plus de 500°.

Cependant, face au développement technologique du Dyneema ou Spectra, cette fibre perd de son attrait. En effet outre ses performances en robustesse et allongement, elle est coûteuse, sensible aux U.V., et supporte mal les nœuds. L'exceptionnelle résistance à l'échauffement et son coefficient de friction en font un matériau de choix pour la fabrication de surgainages au niveau des winchs ou des bloqueurs.

Depuis peu, de nouvelles technologies ont vu le jour avec le PBO et le Vectran qui sont des polymères à cristaux liquides (LCP) de la famille des aramides.

Ces fibres récentes surpassent tout ce qui existe en matière de résistance à l'allongement et présentent un fluage quasi nul (déformation irréversible d'un matériau sous charge).

Cependant comme toutes les fibres de la famille des aramides la résistance aux U.V. est très limitée, elles absorbent l'humidité (en s'alourdissant par la même occasion) et pour le PBO même la lumière est nocive. Ainsi pour faire un gréement textile les fibres PBO des gaines intermédiaires en plastique protègent la fibre de son environnement. Bien qu'il soit très coûteux avec une durée de vie limitée, le PBO reste un choix d'excellence pour les gréements textiles des voiliers de compétition.

Avantages : L'aramide est un matériau particulièrement résistant à la chaleur, avec une très faible élasticité et une grande solidité.

Inconvénient : L'aramide est très sensible aux U.V. et ne supporte ni les arêtes vives ni les nœuds.