Après vous avoir présenté le concept de notre MiniX (vous trouverez ici un lien pour charger gratuitement les plans), passons maintenant aux choses sérieuses et à la construction. Ouvrons ici un chantier naval !

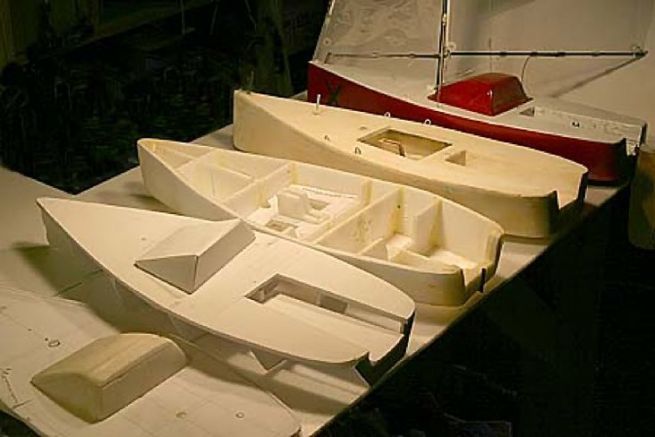

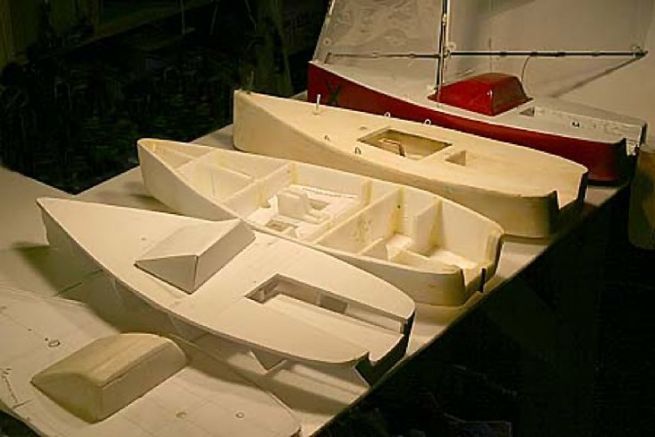

Nous vous proposons le fruit de nos réflexions et un rapide suivi de la réalisation de nos MiniX. Ce sont nos idées et nos solutions, mais il en existe sans doute d'autres. Il ne faut pas croire que tout s'est solutionné du premier coup ! Ci-gît quelques essais de coques avant d'arriver à la solution finale. Derrière ces squelettes, il y a quelques heures de cerveaux bouillonnants.

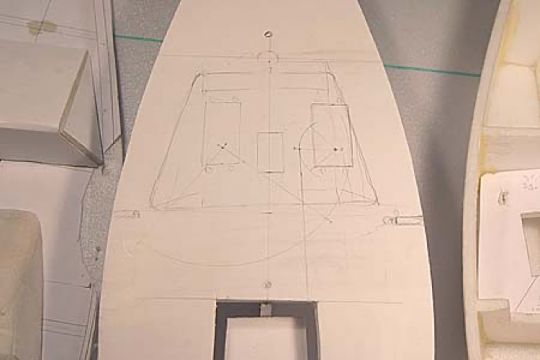

Ici, un petit exemple de cogitation pour imaginer le fonctionnement des deux bras des servos. Y'aura-t-il assez de place pour loger tous les mécanismes ?

Découpe de la structure

- Imprimer les plans au format A4 à partir du fichier PDF.

Coller au scotch entre elles, les feuilles à raccorder (vous avez des repères sur les plans qui se superposent).

Coller les feuilles avec une colle repositionnable en bombe (type 3M) sur le Depron de 6 mm.

Découper au cutter sur les traits.

Imprimer (en ...

/

/